动态运动过程中的运动学测量误差受机械结构、动态响应特性及环境干扰等多因素影响,导致测量结果与真实值存在偏差。本文从误差溯源、误差特性分析及控制策略三个维度展开研究,结合三坐标测量机、工业机器人等典型场景,提出基于动态误差分解、神经网络观测控制及视觉补偿的解决方案,为提升动态测量精度提供理论支撑。

机械结构误差:刚性假设的失效

传统测量系统多基于静态或准静态假设设计,但动态场景下,机械结构的弹性变形会打破这一前提。以三坐标测量机为例,其X方向结构若不符合阿贝原则,测头处的微小偏移会因杠杆效应放大为显著误差;工业机器人的连杆在高速运动中产生弹性弯曲,导致末端执行器实际轨迹与理论模型偏离。此外,关节间隙、传动系统轴向加速度等机械因素,均会通过非线性耦合影响测量精度。

动态响应误差:时间维度的滞后与失真

动态测量中,传感器需实时捕捉快速变化的信号,但其动态响应特性可能引发相位滞后或幅值衰减。例如,光栅测量系统在高速扫描时,信号处理电路的响应时间可能导致位移数据延迟;加速度计在高频振动下,其固有频率限制会滤除部分高频成分,造成测量失真。此类误差与运动速度直接相关,速度越高,动态响应不足的问题越突出。

环境干扰误差:不可控变量的渗透

温度波动、电磁干扰及空气流动等环境因素,会通过热膨胀、信号噪声等途径引入误差。例如,激光干涉仪在温度变化环境中,光路长度因材料热膨胀系数差异而改变,导致位移测量结果漂移;电磁干扰可能使传感器输出信号混入噪声,降低信噪比。此类误差具有随机性,需通过环境控制或算法补偿加以抑制。

误差分解:建立多维度溯源模型

针对误差来源的复杂性,需采用系统化方法进行分解。以三坐标测量机为例,可将其动态误差分解为机械误差、热误差及动态响应误差三类,并通过有限元分析模拟机械变形,结合黑箱理论量化各误差分量的贡献度。工业机器人则可通过DH法建立运动学模型,利用控制变量法分析关节转角、连杆长度等参数误差对末端定位精度的影响,为后续补偿提供依据。

智能补偿:神经网络与视觉技术的融合

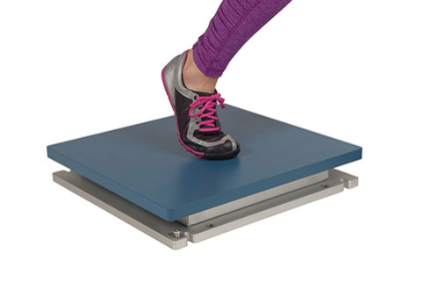

传统补偿方法多依赖静态标定或线性修正,难以适应动态场景的非线性特性。近年来,神经网络观测控制策略因其强大的非线性拟合能力受到关注。例如,通过构建运动误差观测器,实时估计机器人关节间隙、连杆弹性变形等误差分量,并将其反馈至神经网络控制器,实现轨迹的动态修正。此外,视觉测量技术可通过提取图像特征点,构建目标物体与测量系统的空间映射关系,补偿机械结构误差与环境干扰。例如,基于单目视觉的位移测量系统,通过建立检测模型解算目标物体的六自由度位移,其精度可达亚毫米级。

动态校准:提升系统适应性的关键

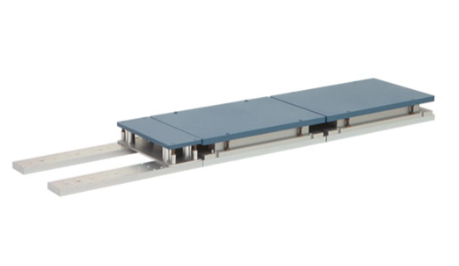

动态校准是确保测量系统在高速运动中保持精度的核心环节。与传统静态校准不同,动态校准需模拟实际工况下的速度、加速度及振动条件,通过对比标准轨迹与测量轨迹,识别动态误差特性并生成补偿模型。例如,激光跟踪仪可用于标定工业机器人的直线与圆周运动轨迹,获取误差随速度的变化规律,进而优化控制策略。

动态运动过程中的运动学测量误差是机械结构、动态响应及环境干扰共同作用的结果,其溯源与控制需采用系统化方法。通过误差分解建立多维度溯源模型,结合神经网络观测控制与视觉补偿技术,可显著提升动态测量精度。未来,随着智能算法与传感器技术的融合,动态测量系统将向更高精度、更强适应性的方向发展,为工业制造、康复医学等领域提供更可靠的决策依据。

Q1:动态测量误差与静态测量误差的核心区别是什么?

A:动态测量误差源于运动状态下的机械变形、传感器响应滞后及环境干扰,具有非线性与时间相关性;静态测量误差则主要来自制造装配误差及环境恒定干扰,可通过标定消除。

Q2:如何判断动态测量系统是否需要校准?

A:当测量结果出现与运动速度相关的规律性偏差,或在不同工况下重复性显著下降时,需进行动态校准,以更新误差补偿模型。

Q3:视觉测量技术适用于哪些动态场景?

A:视觉测量适用于目标物体运动轨迹复杂、接触式测量受限的场景,如机器人轨迹跟踪、人体运动分析等,其非接触特性可避免对运动状态的干扰。

Q4:神经网络控制策略的优势是什么?

A:神经网络可自适应学习动态误差的非线性特性,无需预先设定补偿模型,尤其适用于机械结构复杂、误差来源多样的测量系统。

Q5:环境干扰误差如何抑制?

A:可通过隔离振动源、控制温湿度及屏蔽电磁干扰等环境控制手段降低干扰,或采用滤波算法、多传感器融合等技术从信号层面抑制噪声。