在航空航天材料研发中,科研人员常面临这样的困境:实验室环境下,传统力学试验机可精准测量金属疲劳特性,但当材料应用于飞行器外表面时,实际服役环境中的温度波动、振动冲击等变量,却让实验室数据与现场性能产生显著偏差。这种“测量-应用”的割裂,正推动力学测量技术向小型化、实时化、场景化方向演进。

1. 空间限制下的测量盲区

传统三坐标测量机体积庞大,对500mm以内的小型结构件进行现场检测时,需搭建专用测量平台,且无法适应曲面、异形等复杂结构。某航空制造企业曾因无法在机翼装配现场实时检测铆接应力,导致批量产品出现疲劳裂纹。

2. 环境干扰下的数据失真

工业现场的振动、温度变化会显著影响测量精度。例如,在高铁轨道检测中,传统接触式传感器易因轨道振动产生测量误差,导致轨距偏差分析结果偏离真实值。

3. 实时性需求与测量延迟的矛盾

生物力学研究中,软组织在体动态力学特性需毫秒级响应。传统设备因数据处理流程复杂,难以捕捉肌肉收缩瞬间的应力变化,制约了运动损伤评估的精准度。

1. 非接触式光学测量:突破物理接触限制

基于数字图像相关(DIC)技术的光学引伸计,通过散斑图案变形分析实现全场应变测量。其优势在于:

无损检测:无需粘贴应变片,避免对软质材料(如生物组织、高分子材料)造成损伤;

动态追踪:配合高速摄像机,可捕捉断裂瞬间的变形过程;

环境适应:采用蓝光滤波技术,有效抑制工业现场光照干扰。

2. 微型传感器集成:打造“口袋实验室”

MEMS(微机电系统)传感器将力、位移、温度传感器集成于芯片级载体,形成可嵌入设备的测量模块。例如,某微型材料试验系统通过检测微梁变形,实现纳米级力分辨率,可测试水凝胶、人工血管等微小样本的力学特性。

3. 边缘计算赋能:实现现场实时决策

将数据处理算法下沉至设备端,通过FPGA(现场可编程门阵列)芯片实现测量-分析-反馈闭环。在工业检测场景中,系统可自动识别轨道偏差超限点,并触发报警信号,将响应时间从分钟级压缩至秒级。

1. 航空制造:曲面结构件的现场检测

针对机翼蒙皮、发动机叶片等曲面结构,开发柔性夹具与光学测量头组合系统。夹具采用模块化设计,通过标准螺纹孔快速适配不同尺寸零件;测量头搭载六自由度机械臂,可自动规划扫描路径,实现曲面应变场的毫米级精度测量。

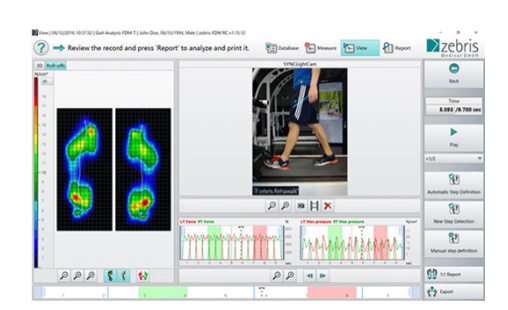

2. 生物医学:软组织在体力学评估

便携式软组织力学检测仪通过超声成像与力传感器融合,在10秒内完成肌肉弹性模量、肌张力等参数测量。临床应用显示,该设备对膝骨关节炎患者的肌肉失衡诊断准确率较传统方法提升显著,为个性化康复方案提供数据支撑。

3. 轨道交通:轨检小车的智能升级

全站仪惯导轨检小车集成多普勒雷达与AI异常检测算法,通过实时分析轨道振动频谱,自动识别轨距、超高偏差。实验表明,该系统在复杂环境下的测量重复性精度高,较传统方法提升显著。

空间维度:从毫米级向微纳级延伸,开发原子力显微镜(AFM)与光学镊子结合的测量系统,实现单细胞力学特性检测;

时间维度:融合5G通信与云边协同,构建分布式测量网络,支持跨地域实时数据共享;

功能维度:集成多物理场传感器,同步测量力学、热学、电学特性,为复合材料研发提供全维度数据。

Q1:小型化力学测量设备如何保证精度?

A:通过非接触式测量减少物理干扰,结合高分辨率传感器与实时校准算法,在微小尺度下实现高精度数据采集。

Q2:现场测量如何应对复杂环境?

A:采用抗振动设计、温度补偿模块及自适应滤波技术,确保设备在工业噪声、温度波动等场景中稳定运行。

Q3:设备小型化是否会牺牲测量范围?

A:通过模块化设计实现功能扩展,例如更换测量头或夹具即可适配不同尺寸样本,兼顾便携性与测量灵活性。

Q4:实时数据处理如何实现?

A:边缘计算芯片将算法下沉至设备端,结合并行处理架构,在数据采集同时完成特征提取与异常判断。

Q5:小型化设备适用于哪些场景?

A:覆盖材料研发、生物力学、工业检测、航空航天等领域,尤其适合现场快速检测与动态过程监测。

小型化力学测量设备的开发,本质上是测量技术从“实验室基准”向“现场决策”的范式转变。通过光学测量、微型传感、边缘计算等技术的融合,设备在保持精度的同时,实现了空间压缩、环境适应与实时响应的突破。未来,随着多物理场集成与分布式测量网络的发展,力学测量将更深度地嵌入工业生产、医疗健康等场景,成为推动智能制造与精准医疗的关键基础设施。