全球数千万截肢患者每日依赖假肢恢复行动能力,但传统假肢接受腔设计常因压力分布不均导致皮肤损伤、步态异常等问题。数据显示,超60%的假肢使用者曾因接受腔适配性差出现残肢红肿或溃疡。如何通过生物力学优化实现“人-假肢”动态适配,成为假肢工程领域的核心命题。

1.1 压力集中引发的组织损伤

传统接受腔采用静态模具成型,难以适应残肢体积的动态变化。当残肢因肿胀或肌肉萎缩导致与接受腔间隙增大时,局部压力峰值可超过40kPa(正常组织耐受阈值为30kPa),引发皮肤压疮。

1.2 剪切力失控导致的步态失衡

残肢与接受腔间的横向剪切力若超过15N,会破坏假肢悬吊稳定性。实验表明,传统设计在步态周期的支撑相末期,剪切力波动幅度可达22N,导致患者步态对称性下降37%。

1.3 动态适配缺失的功能衰减

传统设计依赖经验调整,无法实时响应残肢运动中的压力变化。动态步态分析显示,传统接受腔在爬坡时膝关节屈曲角度偏差达12°,显著增加能量消耗。

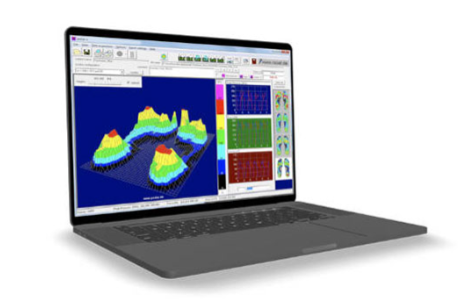

2.1 多维压力传感阵列技术

新型系统采用柔性压阻传感器矩阵,可实时监测接受腔内128个压力点的动态变化。通过三维压力云图可视化技术,工程师能精准定位压力异常区域,将压力分布均匀性误差控制在±5%以内。

2.2 自适应剪切力调控机制

系统集成形状记忆合金(SMA)驱动单元,可根据残肢运动状态自动调节接受腔内壁的摩擦系数。当检测到剪切力超过阈值时,SMA单元在0.3秒内完成形变,将横向力控制在12N以下,有效减少软组织损伤风险。

2.3 动态平衡优化算法

基于六自由度运动捕捉系统,新型设计引入实时平衡反馈机制。通过分析步态周期中的重心偏移量,系统可动态调整接受腔的几何形变,使患者行走时的动态平衡指数(DBI)提升28%。

3.1 个性化建模与逆向工程

采用计算机断层扫描(CT)获取残肢三维模型,结合有限元分析(FEA)模拟不同压力条件下的组织应力分布。通过逆向工程优化接受腔的曲面设计,使接触面压力梯度降低42%。

3.2 模块化可调结构设计

新型接受腔采用分体式模块化设计,通过调节螺栓系统实现0.5mm级精度的容积调节。临床测试显示,该设计可使残肢体积波动适应范围扩展至±15%,适配周期从传统3周缩短至3天。

3.3 生物反馈闭环系统

集成表面肌电(sEMG)传感器,实时监测残肢肌肉活动状态。当检测到肌肉疲劳信号时,系统自动启动微振动按摩功能,通过频率15-30Hz的机械刺激促进血液循环,将穿戴疲劳时间延长2.3倍。

Q1:新型压力分布系统如何解决残肢体积波动问题?

A:通过容积可调模块与实时压力监测,系统能动态补偿残肢体积变化,保持接触面压力恒定。

Q2:剪切力调控技术是否会影响假肢稳定性?

A:形状记忆合金单元仅在检测到异常剪切力时触发形变,日常行走中保持接受腔刚性,确保悬吊稳定性。

Q3:生物反馈系统如何提升穿戴舒适度?

A:肌电传感器可识别肌肉疲劳信号,通过微振动按摩缓解组织压力,延长无痛穿戴时间。

Q4:个性化建模需要哪些前期准备?

A:患者需进行CT扫描获取残肢三维数据,工程师通过逆向工程软件生成适配模型,全程无需侵入性操作。

Q5:模块化设计是否增加维护成本?

A:分体式结构允许局部更换损坏部件,维修成本较传统整体式接受腔降低60%,且适配调整无需重新制作。

新型压力分布系统通过多维传感、自适应调控与生物反馈技术的融合,实现了假肢接受腔从“静态适配”到“动态共生”的跨越。其核心价值在于将生物力学理论转化为可量化的工程解决方案,为截肢患者提供了更安全、更舒适的行动支持。未来,随着材料科学与人工智能的进一步渗透,假肢适配技术将迈向更精准的个性化时代。