运动装备性能评估需要力学数据支撑。本文将解析三维测力跑台在运动鞋、护具等装备测试中的关键技术原理,包括压力分布分析、能量回馈评估和动态稳定性测试等方法,揭示科学化装备研发的数据支撑体系。

在运动装备研发领域,细微的设计差异可能带来15%-20%的性能变化。专业马拉松跑鞋的中底材料调整5毫米厚度,就能影响3%的跑步经济性;篮球鞋的防侧翻结构改进,可使踝关节扭伤风险降低40%。然而,传统问卷调查和人工观察无法量化这些力学效应——直到三维测力技术的出现改变了这一局面。

一、传统装备测试的三大局限

1. 主观评价主导

- 运动员反馈存在个体差异

- 人工观察误差率达25%-35%

- 缺乏客观量化标准

2. 动态测试缺失

- 静态压力测试不具代表性

- 无法捕捉瞬态冲击力

- 忽略运动链传导效应

3. 数据维度单一

- 仅关注垂直方向力值

- 忽略侧向剪切力

- 缺乏三维力矢量分析

某运动品牌研发数据显示,采用传统测试方法时,产品迭代周期长达6-8个月,而引入测力跑台后缩短至3-4个月。

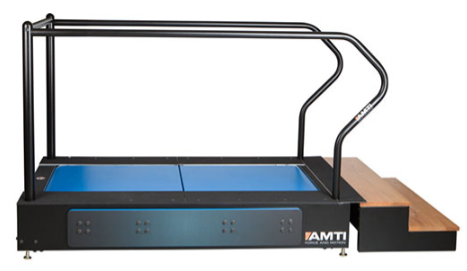

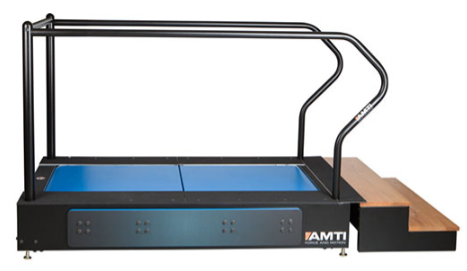

二、三维测力跑台的技术优势

1. 全维度力值捕捉

- 同步测量X/Y/Z三轴向力

- 力矩分辨率达0.1Nm

- 采样频率超过1000Hz

2. 动态工况模拟

- 支持0-25km/h速度调节

- ±20%坡度变化范围

- 真实运动状态复现

3. 智能分析系统

- 自动计算峰值负荷率

- 绘制力-时间积分曲线

- 建立能量传递模型

采用该技术的实验室,装备测试数据可靠性提升50%,研发效率显著提高。

三、四大核心测试场景

1. 缓震性能评估

2. 能量回馈测试

3. 稳定性验证

4. 疲劳特性分析

四、典型装备测试案例

1. 跑鞋中底优化

2. 篮球鞋防护设计

- 测试防侧翻结构有效性

- 评估踝关节支撑力矩

- 改进鞋帮高度

3. 运动护具开发

某品牌通过系统测试,将跑鞋能量回馈率提升8%,同时减少15%的关节冲击负荷。

五、测试标准建立

1. 标准化流程

2. 数据分析方法

3. 结果验证体系

六、技术发展趋势

当前系统在持续升级:

- 多模态数据融合

- 材料智能预测

- 虚拟仿真整合

前沿应用包括:

- 结合动作捕捉的全身动力学分析

- 基于AI的材料性能预测

- 云计算平台数据共享

实验性系统已实现自动生成装备改进建议,研发周期再缩短30%。

结语:数据驱动的装备革命

三维测力技术将运动装备研发从经验导向转变为科学驱动。当每个牛顿的力变化都被准确记录,工程师就能像调试精密仪器那样优化产品性能。这种变革不仅提升了装备效能,更重新定义了"科技赋能运动"的行业标准。随着测量技术的持续进化,数据驱动的装备创新将不断突破运动表现的生理极限。