核心要点摘要:视觉检测技术通过图像采集与分析实现自动化质量监控,主要产品包括工业相机、智能传感器、机器视觉系统等。解决方案覆盖缺陷检测、尺寸测量、定位引导等工业场景,可提升检测精度与效率。本文将解析主流技术方案及应用案例。

一、视觉检测技术的核心价值与行业痛点

现代制造业对视觉检测的需求呈现爆发式增长:

- 电子行业:元器件装配误差需控制在±0.01mm内

- 食品包装:每小时需完成20万件产品的外观检测

汽车制造:车身焊点检测精度要求达99.98%

行业面临的三大技术瓶颈:

- 复杂背景干扰:反光/阴影导致的误检率高达15%

- 动态检测难题:传送带速度>2m/s时图像模糊

- 缺陷样本不足:某些罕见缺陷的样本量<0.1%

(行业数据:引入视觉检测可使生产线不良率降低60%,误检率需控制在3%以下)

二、主流视觉检测产品技术架构

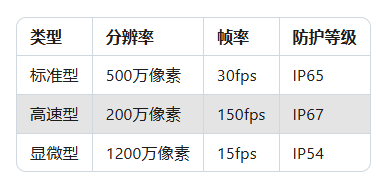

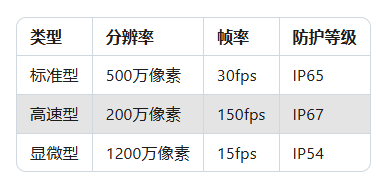

1. 工业级智能相机

2. 线扫描检测系统

技术优势:

- 支持连续运动物体检测

- 检测宽度可达2000mm

- 像素分辨率0.01mm/pixel

3. 3D视觉传感器

测量原理:

- 结构光:精度±0.02mm

- 双目立体:精度±0.1mm

- TOF:适用于大范围测量

创新应用:

4. 嵌入式视觉模块

技术特点:

- 集成AI加速芯片(算力4TOPS)

- 支持ONNX模型部署

- 功耗<10W

部署场景:

三、典型行业解决方案设计

1. 电子元器件检测方案

技术路线:

- 高倍率光学系统(5X-20X放大)

- 多角度环形光源

- 深度学习分类算法(ResNet18改进型)

性能指标:

- 检测速度:1200个/分钟

- 缺陷识别种类:28类

过检率<1.5%

2. 药品包装检测系统

关键模块:

- 透射式光源检测液位

- 偏振光检测铝箔密封性

- OCR识别批号信息

验证标准:

3. 汽车零部件检测

创新方法:

- 多相机协同测量(6相机布局)

- 基于点云的尺寸分析

- 在线SPC统计分析

四、技术发展趋势与选型指南

前沿技术方向:

- 高光谱成像:物质成分分析(400-1000nm波段)

- 计算成像:解决运动模糊问题(PSF估计)

联邦学习:多工厂数据协同训练

实施建议:

- 精密制造优先选择12bit灰度相机

- 食品检测需考虑不锈钢防护外壳

- 动态场景必须配备编码器同步

每年进行光学系统校准

结语:视觉检测技术正从单一功能向智能化、系统化方向发展。建议用户根据检测对象特征(尺寸/材质/速度)、环境条件(光照/震动)和产出要求(精度/速度)选择适配方案,同时预留10-15%的性能余量以适应工艺变更。未来5年,AI与光学技术的深度融合将推动视觉检测进入新阶段。