力学测量设备是材料研究、工业生产及科研领域的关键工具,涵盖从微小力值到复杂应力分析的多种场景。本文从功能维度解析单功能测力仪、多功能试验机、动态力学测试系统及高精度计量设备的差异化设计,揭示其如何通过传感器技术、夹具适配性及控制算法实现特定测试需求,为不同场景下的力学性能评估提供精准解决方案。

核心功能:专注于单一方向力值测量,如拉力、压力或扭矩。

技术实现:

采用高灵敏度应变片传感器,通过惠斯通电桥将形变转化为电压信号。

机械式测力计依赖弹簧变形与刻度盘读数,电子式则通过ADC转换实现数字显示。

典型应用:

包装行业胶带剥离强度测试:使用推拉力计测量胶带与基材的粘接力。

医疗器械缝合线强度评估:通过精密测力仪检测丝线断裂时的峰值力。

功能边界:单轴向测量限制了其在复杂应力场景的应用,但成本优势使其成为生产线快速检测的首选。

核心功能:集成拉伸、压缩、弯曲、剪切及撕裂等多种测试模式。

技术突破:

模块化夹具系统:通过更换楔形夹具、三点弯曲夹具等适配不同试样形状。

多通道数据采集:同步记录力值、位移及变形,生成应力-应变曲线。

典型应用:

复合材料层压板性能评估:先进行拉伸试验获取弹性模量,再通过剪切试验测定层间强度。

生物材料骨组织测试:三点弯曲夹具测量骨小梁断裂韧性,压缩夹具分析椎体承重能力。

功能优势:一台设备覆盖材料研发全流程测试需求,显著降低实验室设备占用空间。

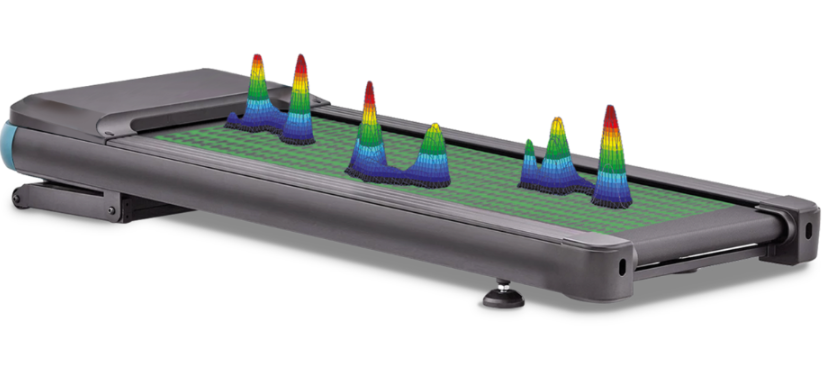

核心功能:捕捉材料在交变载荷下的疲劳特性与蠕变行为。

技术架构:

伺服电机驱动系统:实现正弦波、三角波及随机载荷谱的精确复现。

激光引伸计:非接触式测量试样表面变形,避免夹具滑移误差。

典型应用:

航空发动机叶片振动测试:模拟飞行中高频低幅振动,预测裂纹萌生寿命。

聚合物密封圈长期服役评估:通过恒定应力蠕变试验,预测密封失效时间。

功能价值:动态测试数据为产品寿命设计提供关键依据,弥补静态测试的局限性。

核心功能:建立力值计量溯源链,确保不同设备测量结果的一致性。

技术标准:

电阻应变式传感器:采用温度补偿技术,消除环境干扰。

激光干涉位移测量:将位移分辨率提升至纳米级,支撑微力测试需求。

典型应用:

计量机构力值标准传递:使用标准测力仪对工作测力仪进行校准。

半导体行业晶圆键合力检测:通过高精度计量设备验证键合机参数。

功能意义:作为力学测量体系的基准,其准确性直接影响整个行业的质量控制水平。

单功能设备的专业化、多功能设备的集成化、动态系统的实时性及计量设备的精准性,共同构成了力学测量的完整生态。选择设备时需权衡测试精度、通量需求及预算限制:生产线快速检测适合单功能测力仪,材料研发实验室需要多功能试验机,而产品可靠性验证则依赖动态测试系统。计量设备的存在,则确保了整个测量体系的可信度。

Q1:如何判断设备是否满足微小力值测试需求?

A:需关注传感器分辨率及噪声水平,选择配备激光干涉位移测量或高精度应变片的设备。

Q2:动态测试与静态测试的结果差异如何解释?

A:动态测试反映材料在交变载荷下的疲劳特性,静态测试提供弹性极限等基础参数,两者需结合分析。

Q3:多功能试验机能否替代所有单功能设备?

A:理论上可覆盖单功能设备测试范围,但单功能设备在特定场景的测量效率与成本更具优势。

Q4:计量设备校准周期如何确定?

A:根据使用频率与环境条件制定,高频使用或恶劣环境需缩短校准间隔。

Q5:生物材料测试对设备有哪些特殊要求?

A:需配备生理环境模拟系统(如温度、湿度控制),并采用无损夹具避免试样损伤。