力学测量技术通过精准捕捉材料与结构在受力状态下的力学响应,为工业产品性能优化提供关键数据支撑。其核心价值体现在失效分析、材料研发、工艺优化三大领域,涵盖静态拉伸、动态振动、非接触全场应变测量等技术分支。本文将从工业产品性能升级的痛点切入,解析力学测量技术如何突破传统检测局限,最终实现从实验室到生产线的全流程赋能。

痛点:工业产品失效常源于材料内部缺陷或设计冗余不足,传统检测手段难以在早期发现隐患。

技术突破:

动态振动测试:通过模拟产品实际工况下的振动环境,识别固有频率与共振点,优化结构设计以避免疲劳断裂。例如,航空发动机叶片在高速旋转中需承受复杂振动载荷,振动测试可提前发现叶根部位的应力集中问题。

全场应变测量:采用数字图像相关法(DIC)技术,无需接触试样即可捕捉全场应变分布,精准定位裂纹萌生位置。某汽车零部件企业在转向节开发中,通过DIC技术发现传统拉伸试验未检测到的局部高应变区,优化后产品疲劳寿命提升显著。

价值:将失效分析从“事后补救”转向“事前预防”,降低质量成本。

痛点:新材料研发需反复试验调整成分与工艺,传统方法效率低且成本高。

技术突破:

高温复合材料力学性能测试:针对碳/碳(C/C)或碳化硅(C/SiC)等超高温材料,研发专用测试夹具与高温引伸计,模拟极端环境下的力学行为。例如,某航天材料实验室通过高温拉伸试验,明确了材料在高温下的弹性模量衰减规律,为热防护系统设计提供关键参数。

多物理场耦合测试:结合力学、热学、电学等多场耦合测试平台,研究材料在复杂环境下的综合性能。某新能源企业通过该技术,发现电池隔膜在机械拉伸与热膨胀共同作用下的微观结构变化,优化后隔膜穿刺强度提升。

价值:缩短新材料研发周期,推动材料性能从“可用”向“最优”跨越。

痛点:生产工艺参数设置依赖经验,易导致产品性能波动大、一致性差。

技术突破:

自动化力学测试系统:集成全自动试验机、机器人样坯处理与智能数据分析软件,实现从样坯加工到数据报告的全流程无人化。某钢铁企业通过该系统,将热轧钢筋的拉伸试验周期缩短,且数据重复性大幅提升。

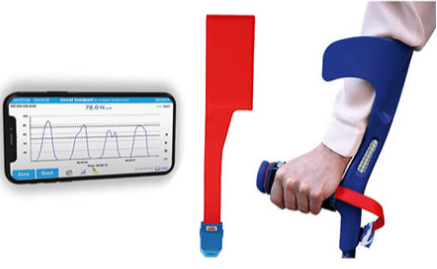

在线监测与反馈控制:在生产线上部署力学传感器,实时监测关键工序的力学参数,并通过闭环控制调整工艺。例如,某精密锻造企业通过在锻压机上安装压力传感器,动态调整锻造力,使锻件流线分布更均匀,力学性能一致性显著提升。

价值:推动制造过程从“粗放”向“精益”转型,提升产品良率与稳定性。

力学测量技术已从传统的“质量检测工具”升级为“产品性能优化引擎”。通过动态测试、全场测量、自动化集成等技术创新,其应用场景从实验室延伸至生产线,覆盖失效分析、材料研发、工艺优化全链条。未来,随着人工智能与物联网技术的融合,力学测量将进一步实现智能化、实时化,为工业产品性能升级注入持久动力。

Q1:力学测量技术如何提升航空发动机叶片的可靠性?

A:通过动态振动测试识别叶片固有频率,避免共振导致的疲劳断裂;利用高温力学测试模拟极端环境下的材料性能衰减,优化设计参数。

Q2:DIC技术相比传统应变测量方法有哪些优势?

A:DIC技术无需接触试样,可全场测量应变分布,且能自动追踪最大应变位置,避免试样断在标距外导致的无效测试。

Q3:自动化力学测试系统如何降低人为误差?

A:通过机器人样坯处理、全自动试验机与智能数据分析软件,消除人工操作中的装夹偏差、数据记录错误等问题,提升测试重复性。

Q4:多物理场耦合测试在材料研发中有何作用?

A:模拟材料在机械、热、电等多场作用下的综合行为,揭示单一测试无法发现的性能变化规律,指导材料成分与工艺优化。

Q5:在线力学监测如何提升生产效率?

A:实时反馈关键工序的力学参数,通过闭环控制动态调整工艺,减少因参数偏差导致的废品,缩短生产周期。