专业力学测量的核心参数涵盖弹性、强度、塑性、韧性、疲劳性能等维度,涉及弹性模量、屈服强度、断裂韧性等关键指标。这些参数通过拉伸试验、冲击试验、疲劳试验等手段获取,是评估材料性能、优化结构设计、保障工程安全的重要依据。正确解读与运用这些参数,需结合材料特性、加载条件及工程需求进行综合分析。

1. 弹性参数:材料的“刚柔并济”

弹性模量(E)是材料在弹性变形阶段应力与应变的比值,反映材料抵抗弹性变形的能力。例如,金属的弹性模量通常高于橡胶,意味着前者在受力时更不易发生形变。这一参数在结构设计中至关重要——若梁的弹性模量不足,可能导致过大的挠度,影响使用功能。

2. 强度参数:材料的“抗压底线”

屈服强度(σs)是材料开始产生明显塑性变形的临界应力,抗拉强度(Rm)则是材料断裂前的最大应力。以螺栓为例,若其屈服强度低于设计载荷,可能在使用中发生永久变形,导致连接失效;而抗拉强度不足则可能引发断裂事故。

3. 塑性参数:材料的“延展潜力”

伸长率(A)与断面收缩率(Z)是衡量材料塑性的核心指标。前者指断裂后标距的相对伸长量,后者指断口处横截面积的缩减比例。例如,金属材料在冷加工时,若伸长率不足,可能因过度变形而开裂;而高塑性材料(如某些塑料)则可通过拉伸实现复杂形状的成型。

4. 韧性参数:材料的“抗冲击能力”

冲击韧性(ak)通过冲击试验测定,反映材料在快速加载下吸收能量的能力。例如,汽车保险杠需具备高冲击韧性,以在碰撞时吸收能量,保护乘客安全;而脆性材料(如陶瓷)的冲击韧性较低,易因冲击而破碎。

5. 疲劳参数:材料的“耐力极限”

疲劳强度是材料在交变载荷下不发生疲劳破坏的最大应力,疲劳寿命则是材料在特定应力水平下能承受的循环次数。例如,飞机机翼在飞行中会经历反复的升力变化,若材料的疲劳强度不足,可能导致裂纹扩展,最终引发结构失效。

1. 结合材料特性:不同材料的“参数语言”

金属、聚合物、复合材料的力学参数差异显著。例如,金属的弹性模量通常较高,但塑性可能低于某些聚合物;复合材料的强度可能优于单一材料,但韧性可能受界面影响。解读参数时需明确材料类型,避免“一刀切”的判断。

2. 考虑加载条件:静态与动态的“参数差异”

静态加载下,材料的屈服强度与抗拉强度是关键;而在动态加载(如冲击、振动)中,冲击韧性与疲劳性能更为重要。例如,桥梁在地震中需承受动态载荷,此时材料的阻尼特性与疲劳寿命需重点评估。

3. 关联工程需求:从参数到设计的“转化逻辑”

参数的最终价值在于指导工程实践。例如,在设计螺栓时,需根据连接部位的载荷类型(静态/动态)选择合适的屈服强度与疲劳强度;在研发人工关节时,需确保材料的弹性模量与人体骨骼匹配,以避免应力遮挡效应。

1. 测试方法的选择:标准与创新的平衡

拉伸试验、冲击试验、疲劳试验是获取核心参数的经典方法,但需根据材料特性与工程需求选择合适标准。例如,对于高温环境下的材料,需采用高温拉伸试验;对于微小尺寸的试样,可能需借助显微硬度计或纳米压痕仪。

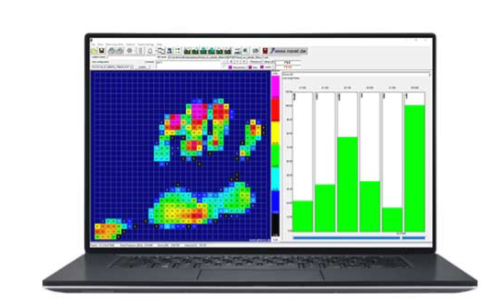

2. 参数的“动态监测”:从实验室到服役现场

传统力学测试多在实验室完成,但工程结构的服役环境复杂多变。例如,桥梁在运营中可能因温度变化、车辆载荷等产生应力重分布,此时需通过应变片、光纤传感器等实时监测关键部位的力学参数,为维护决策提供依据。

3. 参数的“逆向运用”:从性能需求到材料设计

在材料研发中,参数可反向指导设计。例如,若需开发一种高韧性复合材料,可通过调整基体与增强体的比例、界面结合强度等,优化冲击韧性;若需提高金属的疲劳寿命,可通过表面强化处理(如喷丸、滚压)引入残余压应力,延缓裂纹扩展。

专业力学测量的核心参数是材料与结构的“性能密码”,它们通过弹性、强度、塑性、韧性、疲劳等维度,勾勒出材料在受力时的行为特征。正确解读这些参数,需结合材料特性、加载条件与工程需求,避免孤立看待数据;合理运用这些参数,则需从测试方法选择、动态监测到逆向设计,形成完整的“参数-工程”闭环。唯有如此,才能让力学测量真正成为工程安全与创新的技术基石。

Q1:如何判断材料的弹性模量是否满足设计要求?

A:需根据设计载荷下的允许变形量计算所需弹性模量,并与材料实测值对比。若实测值低于计算值,可能导致结构变形过大,需重新选材或调整设计。

Q2:为什么某些材料在冲击试验中表现优异,但在疲劳试验中表现较差?

A:冲击试验反映材料在快速加载下的能量吸收能力,而疲劳试验考察材料在交变载荷下的裂纹扩展行为。两者加载方式不同,材料对动态与循环载荷的响应机制存在差异。

Q3:如何通过力学参数优化复合材料的界面结合?

A:可通过调整增强体表面处理工艺(如涂层、刻蚀)或基体成分,改善界面结合强度。界面结合优化后,复合材料的冲击韧性与疲劳性能通常显著提升。

Q4:在高温环境下,材料的力学参数会发生哪些变化?

A:高温可能导致材料弹性模量降低、屈服强度下降、蠕变性能增强。例如,金属在高温下易发生蠕变变形,需通过高温拉伸试验评估其长期服役性能。

Q5:为什么同一材料在不同标准下的测试结果可能存在差异?

A:不同标准对试样尺寸、加载速率、环境条件等要求不同,可能导致测试结果差异。例如,ASTM标准与ISO标准对冲击试样的缺口形状规定不同,会影响冲击韧性的测试值。